برای ساخت و ساز انواع ساختمان ها، برج ها و هر نوع سازه ای مصالح مختلفی به کار میرود که ممکن است بعضی از آنها برای انواع خاصی از ساخت و ساز مناسب بوده و بعضی دیگر برای ساخت هر نوع سازه ای کاربردی باشد. تیرچه پیش تنیده یکی از آن مصالح ساختمانی بوده که سال هاست در اکثر کشورهای غربی مورد استفاده قرار میگیرد و در اکثر ساختمان سازی ها و پروژه های بزرگ ساخت و ساز از تیرچه پیش تنیده استفاده می کنند. در کشورهایی مثل ایران تیرچه پیش تنیده از مصالح جدید محسوب شده و با وجود چندین کارخانه که به تولید آن مشغول هستند ولی استفاده کمی از آن شده که در پی معرفی و آشنایی بیشتر با مزایای تیرچه پیش تنیده و پیگیری مهندسین و دست اندر کاران معماری و عمران امید است که استفاده از تیرچه پیش تنیده رواج بیشتری پیدا کرده و جایگزین روش های قدیمی تر شود. هدف این مقاله آشنایی بیشتر با مواد سازنده تیرچه پیش تنیده و شناخت تجهیزات مورد نیاز برای تولید تیرچه پیش تنیده است.

آشنایی با تیرچه پیش تنیده

تیرچه پیش تنیده در ابتدا در آمریکا تولید شد ولی نهایتا در اروپا روش تولید آن به شکل امروزی کامل شد. آزمایشاتی که در پی تولید تیرچه انجام و کنگره هایی که در همین زمینه تشکیل شد سرانجام موجب به وجود آمدن فدراسیون بین المللی تیرچه پیش تنیده شده و همین امر اکثریت کشورهای پیشرفته را بر آن وا داشت که استفاده از تیرچه پیش تنیده را جایگزین تیرچه های قدیمی تر کرده که نتیجه آن ساخت ساختمان های با کیفیت تر و مقاوم تر بود. و اما دلیل این کیفیت بالا به روش تولید و مواد اولیه تیرچه پیش تنیده مرتبط می شد. روش قالب گیری کنار گذاشته شد و به جای استفاده از بتن و فولاد معمولی، تیرچه پیش تنیده با کمک بتن و فولاد پیش تنیده در دستگاه های اتوماتیک حاصل شد.

در ایران ابتدا تیرچه پیش تنیده به وسیله قالب گیری و دستگاه تولید چین ساخته شد که محصولات نهایی هیچ کدام استاندارد لازم را از لحاظ کیفیتی کسب نکردند بنابراین کارخانه های معتبر دستگاهی به نام اکسترودر را از اروپا و کشور آلمان وارد کرده و توانستند تیرچه پیش تنیده معادل با استاندارهای جهانی را تولید کنند.

مواد مورد نیاز برای تولید تیرچه پیش تنیده

تیرچه پیش تنیده یک تیرچه مقاوم و باکیفیت است پس باید مواد اولیه با کیفیتی نیز داشته باشد که همان بتن و فولاد پیش تنیده است اما این مواد چه خصوصیاتی باید داشته باشند. بتن مصرفی باید مقاومت 300 تا400 داشته باشد و کیفیت آن را میزان خلوص و میزان ترکیب اجزای آن، یعنی شن و ماسه، سیمان و آب مشخص می کند که تغیر هر کدام از آنها کیفیت بتن را بر هم می زند. آب در بتن نقش روان کننده را داشته و اگر کمتر یا بیشتر از حد لازم مصرف شود مقاومت آن بر هم خورده و ممکن است موجب تخلخل تیرچه بعد از سفت شدن بتن شود.

فولاد نیز به شکل میلگردهای آجدار بوده که به عنوان عضو تحتانی و فوقانی، جان تیرچه و اعضای تقویتی در تیرچه پیش تنیده مورد استفاده قرار می گیرد که البته فولاد در تیرچه نهایی دیده نمی شود چرا در طول تیرچه برروی آنها بتن ریزی شده و توسط بتن پوشیده می شوند. میلگردهای اصلی در طی فرایند تولید توسط دستگاه اکسترودر تحت فشار و نیروی مضاعف کششی قرار گرفته که آن را به فولاد پیش تنیده تبدیل می کند.

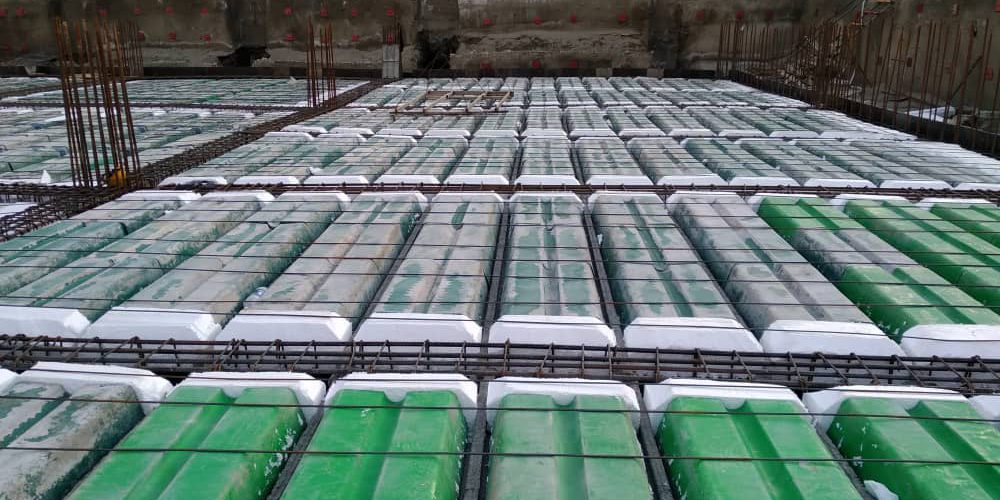

دستگاه تولید تیرچه پیش تنیده

گفته شد که تیرچه پیش تنیده توسط دستگاه اکسترودر تولید شده که معتبرترین نوع آن ساخت آلمان است. فولادها به شکل میلگرد در قالبهای دستگاه جای گرفته و توسط گیره های دستگاه ثابت می شوند که در همان حال بر آنها نیروهای فشاری و کششی وارد آمده تا دارای مقاومت بیشتر شود و پس از آنکه به مقدار مورد نظر رسید نیرو را قطع و بتن ریزی می کنند. در گام بعد از بتن ریزی بتن را با لرزش تسمه دستگاه هوا گیری کرده و پس از گیرش بتن مجدد نیروها را وارد میآورند. در طول تمام این فرایندها با بخار و حرارت کار عمل آوری تیرچه را انجام و سرعت می بخشند که در پایان بخاردهی تیرچه ها برای خشک شدن آماده هستند. گام آخر تولید (خط تولید تیرچه پیش تنیده)، انجام آزمایشات کنترل کیفیت و فرستادن تیرچه های خشک شده به انبارهای کارخانه و یا محل ساخت و سازهاست. تا زمانی که کیفیت تیرچه تایید نشود اجازه خروج از کارخانه را پیدا نخواهد کرد.

تجهیزات لازم برای تولید تیرچه پیش تنیده

واضح است تیرچه پیش تنیده هم به عنوان یک محصول که پیچیدگیهای خاص خود را در فرایند تولید دارد، مستلزم تجهیزاتی است که هر کدام از آنها نقش مهمی را در تولید این تیرچه ایفا می کنند. برخی از مهمترین این امکانات و تجهیزات عبارتند از:

- گُوهها: این قطعات نیروی پیش تنیدگی در تیرچه ها را بهبود بخشیده که عملکرد آنها بسته به نوع و کیفیت آنها متفاوت بوده. گوه ها قطعات مهم پیش تنیدگی بوده که هرچه از کیفیت بهتری برخوردار باشند پیش تنیدگی ایجاد شده در تیرچه ماندگاری بیشتری پیدا خواهد کرد. گوه ها را در سوراخهایی قرار داده که به عنوان تکیه گاه عمل می کند و مانع از برگشتن و در رفتن کابلهای فولادی می شود.

- قطعات شیپوری: شکل آنها از نام آنها مشخص است و عملکرد آنها تکیه گاه بودن برای جکها بوده و تعدادی که مورد استفاده قرار می گیرد بسته به نوع تیرچه متفاوت است.

- گیره: که آلیاژهایی خاص داشته و به شکل صفحههای سوراخ دار است که مقاومت های بالایی در فشارهای بالا دارند.

- پاکت فورمر: که نام عامیانه آن حفره ساز است که جایگاه آن چسبیده به گیره است و کار آن چسبیدن به قالب هاست. بعد از باز شدن قالب ها در حفره های ایجاد شده به کمک آنها، گوه ها را در آن حفره ها جایگزین می کنند.

- آرماتور فنری: این قطعات مانع ترکیدن بتن شده و هنگامی که نیروی زیادی بر بتن وارد میآید از ترک خوردگی آن جلوگیری می کند.

- فوم: جای قرار گرفتن فوم در بین قالب و قطعه شیپوری بوده که بعد از گیرش بتن و باز شدن قالب در فضای خالی ایجاد شده صفحه مهاری و گوه قرار می دهند.

- اسپیسر: یا فاصله نگهدار که موجب ثابت ماندن کابلهای فولادی تا بعد از زمان بتن ریزی است.