تیرچه پیش تنیده، کاربرد و مزایا

تیرچه های پیش تنیده در حال حاضر بهترین مصالح ساختمانی در ساخت و سازهای مهندسی شمرده می شوند. این تیرچه ها در کارگاه های تمام مهندسی و با رعایت تمامی اصول و ضوابط تعیین شده، تولید می شوند. تیرچه های پیش تنیده نقش موثری در کاهش هزینه های ساختمانی برای پیمانکاران و سازندگان دارند. کاهش مصرف بتن و همین طور کاهش دور ریزی بتن یکی از مهمترین مسائلی است که در مورد تیرچه های پیش تنیده مطرح می شود. دور ریزی بتن و هزینه های تولید بتن همیشه مسائل اقتصادی هنگفتی روی دست سازندگان گذاشته است. در حالی که در روش ساخت و ساز با تیرچه های پیش تنیده این هزینه ها حذف شده و سود اقتصادی برای کارفرمایان در پی داشته است.

تیرچه پیش تنیده سطح و رویی ناصافی دارند و سطح مقطع آن ها به شکل تی است که باعث می شود تیرچه در طول سقف کشیده شده و مقاومت بالاتر و بهتری از این تیرچه را در ساختمان نشان خواهد داد. با وجود تیرچه های پیش تنیده و نوع و شکل خاصی که دارند سازه دیگر نیازی به ستون اضافی نخواهد داشت. با وجود تیرچه های پیش تنیده در سازه ها می توان سقف با دهانه های بلندتر را اجرا کرد.

در سازه هایی که از تیرچه های پیش تنیده استفاده می شود فولاد کمتری استفاده گشته و باعث می شود نیروی زلزله و همین طور وزن سقف ساختمان به طرز چشمگیری کاهش پیدا کند که این یکی از مهمترین مزایای تیرچه های پیش تنیده شمرده می شود. در این نوع تیرچه ها به جای استفاده از فولاد از وایرها استفاده شده است که در عملیات کشیدگی در کارگاه های پیش تنیدگی به حد نهایی مقاومت ممکن خود رسیده اند. بنابراین با وجود تیرچه های پیش تنیده دیگر نیازی به به کار گیری فولاد دیده نمی شود.

در کار روش اجرای تیرچه های پیش تنیده در جاهایی که کلاف های عرضی کار شده است برای دهانه های بیشتر از چهار متر یک ردیف شمع بندی اجرا می گردد که این یکی دیگر از صرفه های کاربرد تیرچه پیش تنیده محسوب می شود.

از طرف دیگر در اجرای سقف ها با تیرچه های پیش تنیده، میلگردهای کار شده در این سقف ها در طول عمر ساختمان بسیار کمتر دچار خوردگی شده و این امر طول عمر مفید سازه را به نسبت بالاتر می برد. این عدم خوردگی تنها به این دلیل است که بتن ریخته شده در اطراف میلگردها کمتر متخلخل بوده و از ترک خوردگی خیلی کمتری به نسبت دیگر انواع تیرچه ها برخوردار است.

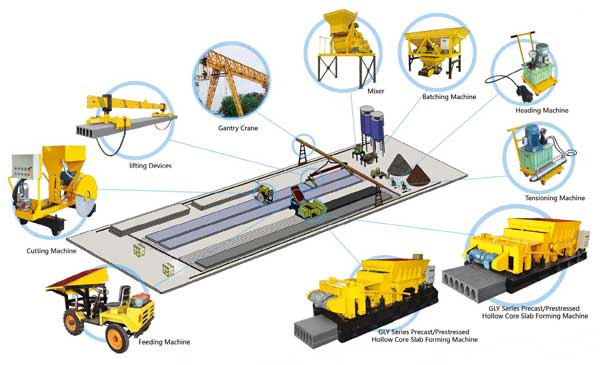

خط تولید و روش ساخت تیرچه پیش تنیده

تولید تیرچه های پیش تنیده در کارگاه های پیش تنیدگی با اجرای دو مرحله ی هدفمند پیش کشیدگی و پس تنیدگی صورت می گیرد. در تمام این مراحل سیم ها و کابل های فولادی به کمک لنگرها و جک های خاصی که در این کارگاه ها وجود دارند و مخصوص اعمال این تنش ها و فشارها می باشند، آنقدر کشیده می شوند تا به د نهایی مقاومت خود در تیرچه ها برسند.

پیش کشیدگی در تولید تیرچه های پیش تنیده بر روی وایرهای فولادی و با دستگاه های اتوماتیک در دو سر وایرها صورت می گیرد.این پیش کشیدگی آنقدر در دو انتهای کابل ها اجرا می شود تا کابل به مقاومت مورد نیاز رسیده سپس بتن مورد تنش قرار گرفته دور تا دور آن ریخته می شود. ویبره ای که توسط دستگاه بر بتن ریخته شده در تیرچه اعمال می شود برای خارج کردن تمامی حباب های هوایی است که احتمالا در بتن وجود دارد. به این ترتیب بتن یکدست شده و پس از یکدست شدن بتن نیروی پیش تنیدگی بر آن پیاده می گردد.

در روش پس تنیدگی وایرهای فولادی را که در قالب ها جاگذاری کردند کار بتن ریزی انجام می شود. زمانی که بتن سخت شد و خودش را گرفت وایرها از دو طرف مورد کشیدگی با کمک دستگاه ها قرار می گیرند.

تولید تیرچه های پیش تنیده در کارگاه های پیش تنیدگی به دو صورت اجرا می شود.یکی به روش تولید با دستگاه تمام اتوماتیک اکسترودر، و دیگری تولید تیرچه های پیش تنیده با استفاده از قالب است.

تولید تیرچه پیش تنیده با کمک دستگاه اکسترودر:

دستگاه اکسترودر یک دستگاه اروپایی ساخت آلمان و تمام خودکار است که تیرچه های تولید شده با آن کاملا اصولی و بدون خطا می باشند. تیرچه های پیش تنیده که با دستگاه اکسترودر تولید می شوند قادر به دریافت گواهینامه های استاندارد بین المللی می باشند. در این روش که بدون دخالت انسان اجرا می شود، بتن روی خط با ویبره ای که دستگاه اجرا می کند کاملا متراکم می شود. این یکی از اولین گام ها برای اجرای تنش بر بتن شمرده می شود. پس از آن بر روی بتنی که تنش بر روی آن اجرا شده حرارت و بخار توسط دستگاه اعمال می شود تا به اصطلاح بتن فرآوری شود. با کمک دستگاه های اکسترودر، حرکت و بخاری که بر بتن نان اسلامپ پیاده می شود در کمترین میزان 350 و در ماکزیمم میزان 550 کیلوگرم نیرو بر سانتی متر مربع را شامل می شود. در واقع دستگاه اکسترودر به نحوی اعمال تنش بر بتن می کند که بتن ریخته شده در تیرچه ی پیش تنیده از بالاترین مقاومت ممکن برخوردار بوده و در سازه کمتر دچار شکستگی و تخریب بر اثر وارد آمدن ضربه می شود.

تولید تیرچه پیش تنیده با کمک قالب:

یکی دیگر از روش های تولید تیرچه ی پیش تنیده، با کمک قالب است که این روش خیلی قدیمی است و می توان اذعان کرد که با روی کار آمدن دستگاه اکسترودر از رده خارج شده است. ساخت تیرچه پیش تنیده با استفاده از قالب دارای معایبی نظیر ترک خوردن نهایی بتن در تیرچه ساخته شده است که دردسرهایی در ساخت سازه در نهایت پدید می آورد.

تیرچه های پیش تنیده ی تولیدی در کارگاه ای تخصصی پیش تنیدگی همگی از گواهینامه ها و تاییدیه های سازمان تحقیقات و مسکن بهره برده اند که این خود به تنهایی درجه ی اعتبار این تیرچه ها را بالا می برد.

دستگاه اکسترودر تیرچه – اروپایی

دستگاه اکسترودر تیرچه – چینی (پوشینگ ماشین)

این روش منسوخ شده است و کیفیت بسیار پایینی دارد.

مزیت های استفاده از سیستم تیرچه پیش تنیده:

دارای تاییدیه فنی از مرکز تحقیقات ساختمان و مسکن

کاهش حجم بتن ریزی در مقایسه با تیرچه های فندوله ای و فلزی

کیفیت بسیار بالای این نوع تیرچه در مقایسه با تیرچه های بتنی و فلزی

امکان اجرای سقف با دهانه های بلند. (تا 12 متر )

کاهش وزن سقف ساختمان و کاهش نیروی زلزله به علت کاهش استفاده از فولاد

عدم نیاز به اجرای شمع بندی موقت در زیر تیرچه تا دهانه4 و نیم متر برای سربار مسکونی

عدم نیاز به میلگرد ممان منفی در دوانتهای تیرچه به علت فرض دوسر مفصل در طراحی

کاهش شدید هزینه اجرای سقف به علت کاهش مصرف میلگرد و بتن نسبت به سقف های رایج

امکان اجرای صرفاً یک ردیف شمع بندی برای دهانه های بزرگتر از ۴متر. (در محل کلاف های عرضی)

افزایش دوام و عمر مفید سقف به علت عدم امکان خوردگی میلگردها به علت عدم وجود ترک در بتن

تولید با قالب و بتن روان که منسوخ شده و کیفیت بسیار پایینی دارد